2013年8月,中國(guó)工程院啟動了重大谘詢項目(mù)“創新設計發展戰略研究”,項目組織(zhī)了近20位院士、100多位專家,曆時兩年在地方、行業和企業進行廣泛調研和深入(rù)研究(jiū),研究成果已引起政府的高度重(chóng)視和企業與社會的廣泛關注。“提高創新設計能力”已經被作為提(tí)高我國製造業創(chuàng)新能力的重要(yào)舉措列入《中國製造2025》。中國好設計評選活動由中(zhōng)國創新設計產業戰略聯(lián)盟主辦,旨在評選和表(biǎo)彰(zhāng)在知識網絡經濟時代湧現出的中國創新設(shè)計優秀案例,全(quán)麵展示創新(xīn)設計在產品係統創新、工藝流程創新、管理(lǐ)服務創(chuàng)新及商業模(mó)式創新等方麵的價值(zhí)。2015年度中國好設計評選活動共評選出10項金獎和(hé)20項銀獎。

案例一: CRH380A型高速動車組

完成單(dān)位:中車青(qīng)島四方機車車輛股份有限公司

一、 案例背景

2004年至2007年,四(sì)方股份(fèn)按照國務院“引進先進技術,聯合設計生產,打造中(zhōng)國品牌”的總體要求,在引(yǐn)進消(xiāo)化吸收的基礎上,通過(guò)大(dà)量工程實踐,掌握了高速動車組核心技術,擁有了時速200公裏動(dòng)車(chē)組的設計(jì)、製造和運用經驗。

2008年,四(sì)方股份通過十大技術(shù)創新 ,突破了(le)製約速度(dù)提升的關鍵問題,研製了(le)新一(yī)代CRH380A型高(gāo)速動車組,創造了(le)運營動車組最高試(shì)驗速度486.1km/h的(de)世(shì)界記錄,推動我國高速鐵路運(yùn)行時速提升至(zhì)350公裏,達世(shì)界先(xiān)進水平,成功實現中國(guó)製造到中國創造、中國質量到中國品牌的轉變(biàn)。

圖(tú)1 CRH380A動車組外觀圖(tú)

二、設計思路

四方股份以全麵提升列車整體(tǐ)性能為目標,遵循“先進、成熟、經濟、適用、可靠”的設計原則,“以安全可靠為核心,實現高速、高舒適性、高環保(bǎo)節能”的創新理念,研製具有自主知識產權的持續速度(dù)350公裏的(de)高速動車組,打造(zào)中國品牌。

三、設計方法

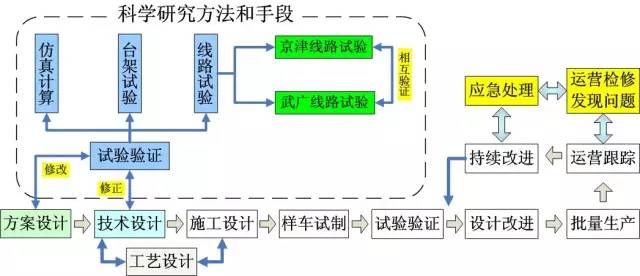

四方股份通過對CRH380A型高速列車頂層技術指標進(jìn)行技術分解,從係統集成和各部件性能等方麵,對既有動車組進行係(xì)統技術分析;結合(hé)線路試驗,對(duì)比國內、外(wài)動(dòng)車(chē)組係統性能和(hé)結(jié)構,揭示更高速度條件下列車各係統間的作用關係和規律,提出新一代(dài)高速列車(chē)技術提(tí)升策略。以(yǐ)仿真分析、試驗驗證(zhèng)、運(yùn)營考核相互驗證作為研發手段,形成(chéng)了涵蓋“方案設計、技術設計、施(shī)工設計和試驗驗證”四個階段設計流程。

圖2 CRH380A動車組研發路線圖

四、設計(jì)創新點

頭型(xíng)設計決定(dìng)了列車運行的氣動性能(néng)(氣動阻力、氣動升力、側向(xiàng)力、交會壓力(lì)波)及運行的節能環保(bǎo)(氣動阻力、氣動噪聲)等關鍵的技術指標。四方股份提出20種概念設計方案,經過平衡技術性能和文(wén)化特性(xìng)的需求,確定10種優選方案進行仿真計算。從中再選出 5 種綜(zōng)合性能優(yōu)良、外形特征鮮明(míng)的設計方案,進行仿真(zhēn)計算和風洞試驗,優化氣動性能,最終確(què)定了(le)最優的頭型方案。最終確定的CRH380A頭(tóu)型(xíng)概念取材於長征火箭,造型圓潤、光滑,線條流暢,形態飽滿。全新的頭型設計,降低了氣動阻力、氣動噪聲(shēng)和交會壓力波,抑(yì)製了尾(wěi)車氣動升力,提高了氣動安全性(xìng)。

車體是高速動車組的關(guān)鍵承載(zǎi)部(bù)件。隨速度提(tí)升,線路和氣流擾動增(zēng)強,列車耦合振動加劇,影響結構可靠性。CRH380A車體設計的核心在輕量(liàng)化、等強度設計的原則下(xià),通過結構優化和模態參數匹配,實現了車體氣密強度、振(zhèn)動模態性能提升,保證了高速運行的結構安全可靠性。

圖3 CRH380A車廂內部圖

轉向架承擔列車的承載、導(dǎo)向、減振、牽引和製動功能,決定列車的運行安全和動力學性能,是高速列車的核心技術之一。新一代CRH380A動車(chē)組轉向架繼(jì)續采用經過長期運用(yòng)驗證成(chéng)熟可靠的技術和結構,為滿(mǎn)足350km/h以上速度長距離運營(yíng)要求,轉向架進行了構架適(shì)應軸重載荷增加重新設計,輪軸和軸承滿足380km/h和15t軸重技術要求進行了強度設計,采(cǎi)用高熱容(róng)量的轉向架製(zhì)動盤片,進行了轉向架懸掛係統的優化,從而提高(gāo)轉向架及各子係統(tǒng)的可(kě)靠性。

隨著(zhe)速(sù)度的提升, 輪軌噪(zào)聲、氣動噪聲、受電(diàn)弓係統噪聲和結構振動噪聲急劇增強。CRH380A減振降噪設計進行了按照分頻段控製、等聲壓級設計(jì)和輕量化設計三大(dà)控製策略,采用“減、隔、吸、降”的技術手段,實現對噪聲源和傳播途徑的控製。

牽(qiān)引係統為動車組高速運行提供驅動力,在降(jiàng)低空(kōng)氣阻力(lì)的基礎上,提(tí)升牽引係統功(gōng)率是提高(gāo)動車組速度的主要手段。CRH380A動車(chē)組的研發結合(hé)京津、武廣線路長期跟蹤運行實測(cè)數(shù)據,經過係統分析和計算,提出了係統提升方案。通過改變關鍵部件的材料、結構和(hé)冷卻係統,合理匹配係統參數,提高單位功率重(chóng)量比,實現高啟動加速(sù)和高速運行能力。

結(jié)合我國高速鐵路采用彈性鏈型懸掛接(jiē)觸網的特點,同時考慮隨列車(chē)速度提高,氣流激擾對受電弓受流性能影響加劇(jù),CRH380A長編動車(chē)組采用半主動控製的受電弓。半主動控製的受電弓(gōng),可以實現隨(suí)列車速度變化自動調整弓網間的接(jiē)觸壓力,實現雙弓穩定受流。

製動係統是保證高速列車安全停車的重要手段。CRH380A製動係統為(wéi)微機控(kòng)製直通式電空製動係(xì)統(tǒng),采用電空複(fù)合製動、電製動優先的(de)控製方式,主要(yào)由(yóu)風源係統、製動控製係統、防滑裝(zhuāng)置、基礎製動裝置等(děng)組(zǔ)成。製動係統充分利用再生製動,提(tí)高能量回饋,降低機械磨耗。

五、設計先進性

創造運營動車組(zǔ)最高試驗速度486.1km/h的世界記錄,推動我國高速鐵路運行時(shí)速提(tí)升至350公裏,投入運營400餘標準列,極大緩解了客運壓力,是國內高速動車組走出去(qù)的首推(tuī)車型,促進同(tóng)城化進程和社會發展(zhǎn)。

案例二“海洋石油(yóu)981”3000米水深半潛式鑽井平台

完成單位:中國海洋石油總公司 中船集團第 708 研究所 上海外高(gāo)橋造船(chuán)有限公司

一、案例(lì)背景

作為我(wǒ)國(guó)油氣資源勘探開(kāi)發最重要的區域,南海70%的石油蘊(yùn)藏在深水區(qū)域。長久以來,受技術(shù)水平和裝備能(néng)力所限,我國海洋石油開(kāi)發僅限於近海。截(jié)止2011年前我國的深水鑽探開發仍處於起步階段,僅屬於世界上第二代(dài)、第三代的水平。中國船舶工業集團公司第七(qī)O八研究所(以下簡稱七O八所)和上海外高橋造船有限公司(sī)通過集成設計創新,突(tū)破(pò)錨泊和動力定位等多項關鍵技術,建造(zào)第六代深水半潛式鑽井平台,成為我(wǒ)國裝備製造業高端突破領先的一個縮影。

二、設計(jì)思路

“海洋石油981”設計思(sī)路的最顯著(zhe)的特征是麵向戰略需求的集成創新(xīn),通過係統性的集成設(shè)計創(chuàng)造性地整(zhěng)合全球一流的設計理(lǐ)念和裝備,各項創新要素之間互補融合優化,使係統的(de)整體功能發生質的變化(huà),實現跨越式發展。同時,在(zài)集成設計的基(jī)礎上進行自主創新設計,突破(pò)了諸多關鍵核心技術難題,提升了我(wǒ)國深水海洋工程裝備自主創新能力。具體實施過程分三個階段:

第一階段,開展前期(qī)研究。中國海洋石油總公司聯合(hé)七O八所、國內高校等優勢力量,以充分吸收利用國內外創新(xīn)人才和技術為起點,開(kāi)展前期研(yán)究。通過開放合作,從分析國外最先進的(de)典型船型(xíng)和方(fāng)案著手,進行技術(shù)理念和特(tè)點的深化研究,提出針對南海(hǎi)海域的深水半潛式鑽井平台性能指標和概念(niàn)設計方案,並製定進行基本設計船(chuán)型方案國際招標的技術要求和設計基礎。

第二階段,進行聯合基本設計。中海油應用集群管理設計的思維,將孤立的要素集成為創新平台上的(de)組成部分,使得(dé)整個組織(zhī)成為創新的主體。集成創新設計具有巨大的凝聚效應和(hé)創造空間,讓近百家國(guó)內外單位為了一(yī)個目標集成為一個整體,又在各自最擅長的領(lǐng)域創新貢獻出價值,讓人才得到了最大化(huà)的鍛煉和(hé)發(fā)揮。依(yī)托於中(zhōng)海油的組織能力以及(jí)先進的管理設計並與眾多夥伴合作協同共創,形(xíng)成了具有自主知識產權的基(jī)本設計方案。針對南海海域惡劣環境條件和平台的技(jì)術要求,重點進行(háng)了平(píng)台主要尺(chǐ)度、總體布(bù)局(jú)、運動性(xìng)能、結構性能及關鍵係統深化、優化設計。

第三階段,進行平台(tái)工(gōng)程建(jiàn)造和海上(shàng)試驗。詳細設計期間,係統性地突(tū)破了平台總(zǒng)體綜合性能優化、關鍵結構設計、重量控製及主要係統集成優化設計等一係列難題,係統性地解決了平台設計核心關鍵技(jì)術。

三、設計創新(xīn)點

1.集成(chéng)設計引領跨越:設計了適應我國南海兼顧世界其它主要海(hǎi)域作業、性能指標先進、具有自主(zhǔ)知識產權的第六代深海半潛式鑽井平台方(fāng)案。設計方案體現了優異的(de)運動性能、高穩性儲(chǔ)備(bèi),綜合協調、有(yǒu)機(jī)融合的總體布置(zhì),先進的(de)設備配置,高效的(de)作業效率等特點,各項性能指標達到了國(guó)際先進水平。建立(lì)了深海半潛式鑽井平台設計技術、數(shù)值(zhí)分(fèn)析(xī)技術、規(guī)範(fàn)及設計標準三大技術體係,實(shí)現了技術體係集成創新。編製了(le)《深海半潛式平台設計規範》以及設計指導性文件,填補了我國在該領域的空白。

圖 鑽井平台出塢

2.技術創新突破關(guān)鍵:穩性和(hé)結構強度設計滿足了200年一遇的台風環境參數要求,平台達到作業性能指標和安全性指標(biāo)綜合統一的高水平。首次(cì)設(shè)計了適應南海環境條件的錨泊和動力定位組合配置方案平台。在1500米水深範圍(wéi),采用12點錨泊定位係統實現節能與穩定雙重目(mù)標;在3000米水深範圍,采用DP3等級的目標平台動力定位係統,在精確計算(suàn)的基礎上,靠8個推(tuī)進器達到平衡定位目(mù)的。開發了(le)深海半潛平台水動力性能混合模型試(shì)驗技(jì)術、動力(lì)定位性能分(fèn)析軟件和DP3動力定位仿真裝置,多項成果獲得了國家發明專利授權和(hé)相關軟件著作權登記。

3.配套設計助推發展:實現了深海鑽井係(xì)統(tǒng)部分關鍵設備的國產化研(yán)製,完成了技術性能先進的6000馬力鑽井絞車(chē)、伸縮式鐵鑽工、3000馬力高壓泥漿泵的自(zì)主設計與製造,核心設備國產化研製取得突破。

四、主要設計先進(jìn)性指(zhǐ)標

1.半井架型(xíng)式設計突(tū)破傳統隔水管存放方式,采用直接作用式隔(gé)水管張緊係統的鑽井係統。與國際同類先進平台相比,平均時(shí)效高達86%,鑽井時效提高10%,直接經濟效益超過100億。

2.創新突破原參考船型,量級提升關鍵技術指標,作業水深由(yóu)2286米提升(shēng)至3050米,鑽井深度最(zuì)大可達12000米,可變載荷由(yóu)7000噸提升至9000噸,錨(máo)泊定位係統由8點提升至12點(diǎn),錨泊定位水(shuǐ)深可達1500米。

3.世界首次(cì)研製成功高(gāo)強度R5級海洋工程係泊錨鏈,破斷載(zǎi)荷達到(dào)860噸,較R4錨鏈提高17%,形成ABS的R5級錨鏈標準。

案(àn)例三: 蛟龍號載人潛水器

完成單位:中船重工702 研究所

一、案例背(bèi)景

隨著深(shēn)海科(kē)考和資源探測需求日益迫切,作為深海科考和資源探(tàn)測重要手段的載人(rén)潛水器研發也勢在必行。中國載人深潛隊伍瞄準水下7000米深度的科考作業和國際領先技術水平,通過不斷的摸索和試驗(yàn)提出了我國深海載人潛水器的設計方(fāng)法,以我(wǒ)國工業生產水平為基礎並吸收國外先進技術開展蛟(jiāo)龍號的總體設計,設計出了總體性能優越、功能強大的蛟龍號載人潛水器,填補了我國在深海載人潛水器領域的空白。

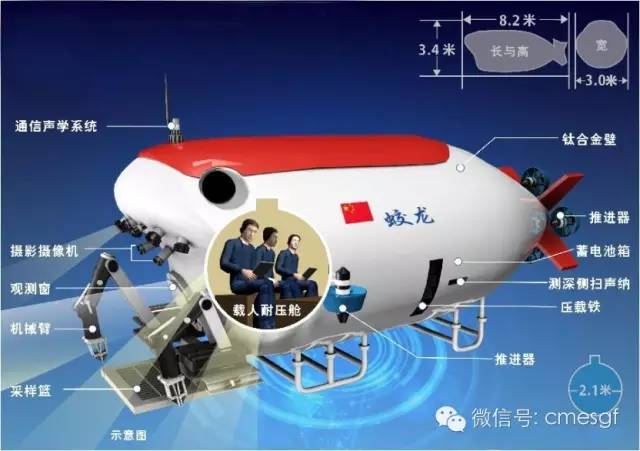

圖1 蛟龍(lóng)號構造圖

二、設計思路

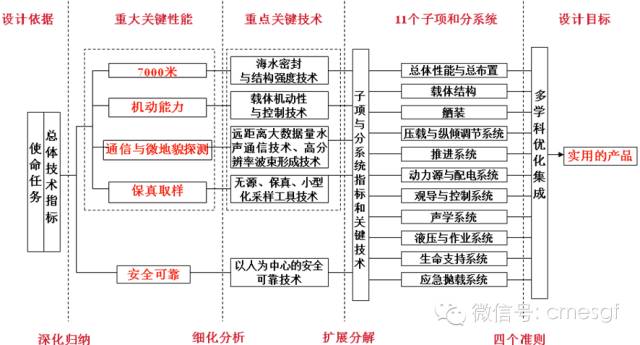

蛟龍號載人潛水器在設計之初就以“先進性、實用性、可靠性、安全性”為設計目標,結合先進的設計和製造手(shǒu)段,遵循“載體性能與作業要(yào)求一體化、技術先進性和工程實(shí)用性統一(yī)化、技術要素規範化、結構分塊化、功能(néng)模塊化(huà)”準則,注重多學(xué)科優化(huà)作(zuò)為設(shè)計創新理念。

蛟龍號載(zǎi)人潛水器的設計依托702所長(zhǎng)期的技術積累和比較完善的試驗設施體係(xì),創新提出了四要素設計方法,整體采用自頂向下的3D設計理念(niàn),結合(hé)深海環(huán)境、用戶需求和(hé)我國(guó)工業水平,采用多學科優化設計方法進行優化集成,研製成功了(le)性(xìng)能優越的蛟龍號載人潛水器。

圖2 蛟龍號設計流程

三、設計創新點

1.創新設計打造卓越性能

蛟龍號設計了獨特的低阻流線型主體+X型(xíng)穩定翼(yì)+7個矢量布置(zhì)的推力(lì)器的水動力布局形式,讓其載體既(jì)具有六自由度(dù)的良好機(jī)動能力,又具有穩(wěn)定的低阻直航性能,配合先進的(de)控製策略,實現了深(shēn)海載人潛水器近複雜海底操控;設計研發的液壓泵(bèng)送移動水銀技術,基(jī)於多傳感器信息融(róng)合的(de)自主導航技術,突破了超大(dà)潛深縱傾調節難題,實現了深(shēn)海載人潛水器的爬(pá)坡航行功能和(hé)深海路徑操控。

蛟龍號在國際(jì)上首次實現了大深度載人潛(qián)水器(qì)的懸停定位控製,實現了針對目標所需的(de)的穩定作業;同時,蛟龍號(hào)突破(pò)的大(dà)深度載人潛(qián)水器高精(jīng)度定高航行控製技術開創了載人潛水器距海底為0.5~1m的高效搜(sōu)尋、探測作(zuò)業模式,讓蛟龍號的深海(hǎi)作業能力進一步提高。

2.創(chuàng)新設計實(shí)現高安全性、高可靠(kào)性

為了有(yǒu)效地避免故障引起的後患,蛟龍號設計了大潛深電氣設備及線路的絕緣故障預警檢測裝置,該裝置可以實時(shí)判別(bié)故障的級別,提前采(cǎi)取相應的故障隔離措施;設計了動力供應、水聲通信、生命支持等關鍵係統的故障報警,並通過冗餘設計實現容錯控製。故障報警裝置的設計有效的提高了蛟(jiāo)龍(lóng)號的可靠性(xìng)和安全性。

為了進一步確保深海作業(yè)的安全性(xìng)和可靠性,在蛟龍號的研發過程中,首次設計出大潛深下有電爆螺栓、液壓驅動等多種應急拋載裝置,實現(xiàn)蓄電池(chí)箱、采(cǎi)樣籃、機械手、水銀等的單獨(dú)拋棄和集合拋棄等,使得蛟龍號在海底作業時遇(yù)到泄漏或纏繞等各種應急情況下(xià)可以進一(yī)步提(tí)供足夠(gòu)浮力,確保安(ān)全上浮;同(tóng)時,通過首次在大潛深潛(qián)水器上設計的應急浮標(biāo)釋放裝置,當潛水器在海底被陷(xiàn)時可(kě)以(yǐ)釋放浮標到達海麵,通過浮標和潛水器相連的牽纜,對潛水器實施解困救援(yuán)。

圖3 鈦合金載人艙球殼

圖4 蛟龍號一體化框架結構

3.創新設計突破超常規的大潛深耐壓技術

超常規的大潛深耐壓技術是大深度載人潛(qián)水器的核心技術,蛟龍號的研(yán)發過程中,建(jiàn)立了7000米級鈦合金(jīn)載人球艙(cāng)應(yīng)力強度標準、設計計算方法、開口加強和試驗檢(jiǎn)測等方法;並依此設計出了可載3人的鈦合金載人艙球殼,為實現載人(rén)深潛提供支撐(chēng);並且設計了一體化框架結構,既可承載潛水(shuǐ)器的所有設備(bèi),又可以方便維護;同時,以(yǐ)超大潛深雙向壓力補償技術為基礎,設計了蓄電(diàn)箱內下潛時補償油體積壓縮和上浮時放(fàng)電(diàn)所積累的氣(qì)體膨(péng)脹的(de)雙向壓力補償,有效地減(jiǎn)輕了潛水(shuǐ)器重量,實現了載人深潛的夢想。

4.創新設計打造卓越作業(yè)係統

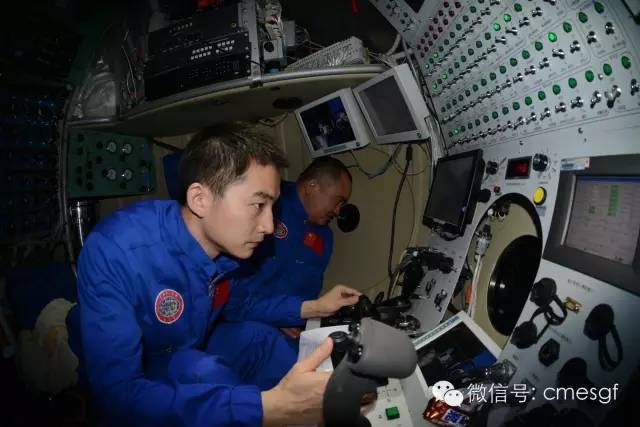

蛟龍號通過人機環優化設計,在2.1米直徑載人艙內3位乘(chéng)員與各種操縱設備形成一個整體,不僅提高了(le)空間利(lì)用率,還提升了乘員的舒適性和工作效率;設計的機械手與采樣籃(lán)組合,實現了深海的各(gè)種高難作業(yè);設(shè)計的燈光視頻係統,實現了在深海的高清晰(xī)拍攝,有效的實現了蛟龍號的係統作業。

圖5 蛟龍號載人艙內部

四、主要設計先進性指標(技術(shù)、商業、文化、人本)

蛟龍號是我國自行設計、自主集成、獨立完成海上試驗的國際上工作深度最大的作業(yè)型載人潛水器。在國際(jì)上首次突破了(le)7000米級科學考察和資源勘查載人潛水器總體集成設計、總(zǒng)裝建造(zào)、試驗測試等關鍵技(jì)術(shù)。

蛟(jiāo)龍號已成功(gōng)實(shí)現了三個航次的應用,在南海(hǎi)、太平洋和印度(dù)洋(yáng)上,完成了超過40次的(de)下潛作業和超過20多人次的(de)科學家下潛,采集了大量的樣品,拍攝了寶貴的視像資料,為南海科學研究、大洋(yáng)資源與環(huán)境(jìng)調查、熱液硫化(huà)物探索做(zuò)出了重大(dà)貢獻。